Индустрия электронных приборов возникла в 20 годуЙ и является одной из крупнейших отраслей промышленности в мире на сегодняшний день. Общество использует огромное количество электронных устройств, построенных на автоматизированных или полуавтоматических заводах. В настоящее время эти устройства распространены повсеместно, и миллиарды людей используют их в своей повседневной жизни.

Коммуникационные и вычислительные устройства, такие как смартфоны, умные часы, планшеты и портативные компьютеры, состоят из сложных комбинаций компонентов, многие из которых используют материалы, оптимизированные для производства электроники. Эти материалы стали основой для современной эпохи электронных, информационных и коммуникационных технологий и внесли большой вклад в мировой экономический рост.

Электромагнитные компоненты на основе современных металлических материалов являются одной из наиболее значимых разработок в современной индустрии 3С (компьютеры, связь и бытовая электроника). Эти материалы сочетают в себе превосходную механическую прочность с достаточно высокой коррозионной стойкостью, износостойкостью и специфическими магнитными свойствами (ферромагнетизм или парамагнетизм, в зависимости от конструкции и функции изделия). К ним относятся нержавеющие стали, кобальтовые сплавы и другие передовые сплавы.

Для создания компонентов устройств, упомянутых выше, требуются значительные навыки и точность, и существует множество препятствий, которые необходимо преодолеть. Важно, чтобы дизайнеры могли быстро и эффективно находить и выбирать подходящие материалы, чтобы идти в ногу с быстро развивающимися разработками.

Рис.2 Примеры компонентов MIM, производимых компанией Chenming Electronic Technology Corp. (предоставлено ЕЭК ООН)

Рис.2 Примеры компонентов MIM, производимых компанией Chenming Electronic Technology Corp. (предоставлено ЕЭК ООН)

Сплавы на основе кобальта уже давно разрабатываются для имплантируемых медицинских устройств, а в последнее время применяются в электронной промышленности 3C. Они проявляют износостойкие, коррозионностойкие и жаропрочные свойства. Наиболее эффективно сплавы на основе кобальта используются в износостойких компонентах.

Кобальт более широко используется в качестве легирующего элемента для жаропрочных применений в жаропрочных сплавах на основе никеля, при этом тоннаж кобальта выше, чем в жаропрочных сплавах на основе кобальта. Кроме того, сплавы на основе кобальта демонстрируют превосходную стойкость к различным формам высокотемпературного коррозионного воздействия, включая реакции окисления, сульфидирования и науглероживания.

Многие коммерческие сплавы на основе кобальта, полученные из тройных сплавов Co-Cr-W и Co-Cr-Mo, были впервые исследованы Элвудом Хейнсом, который в 1907 году обнаружил упрочняющий эффект и коррозионную стойкость, придаваемую кобальту хромом. Позже он идентифицировал вольфрам и молибден как мощные упрочняющие агенты в системе кобальт-хром. Сплавы Co-Cr-Mo, один из передовых сплавов на основе кобальта, широко применяются для авиационных двигателей, медицинских тотальных эндопротезов тазобедренного сустава, стоматологических устройств, опорных конструкций для сердечных клапанов и т. д. Сплавы Co-Cr-Mo хорошо известны своим сочетанием высоких механических характеристик, износостойкости, коррозионной стойкости и приемлемой биосовместимости. Однако главным их свойством является коррозионная стойкость в хлоридных средах.

Помимо ранее упомянутых применений сплавов Co-Cr-Mo, в последнее время большое внимание уделяется их использованию в телекоммуникационной отрасли 3С. Например, компоненты кронштейна камеры смартфона являются перспективным применением этих сплавов благодаря сочетанию прочности, коррозионной стойкости, износостойкости и немагнитных свойств.

Сплавы на основе кобальта были введены в то, что сейчас называется областью жаропрочных сплавов, главным образом из-за пригодности сплава Co-Cr-Mo, названного ?Vitallium?, для воспроизведения сложных форм методом прецизионного литья по выплавляемым моделям [1]. Многие свойства сплавов на основе кобальта обусловлены кристаллографической природой кобальтового элемента. К таким свойствам относятся: упрочняющие свойства кобальта и твердых растворов хрома, вольфрама и молибдена; образование карбидов металлов; и коррозионная стойкость, придаваемая хромом. Сплавы на основе кобальта упрочняются твердым раствором и карбидным дисперсионным упрочнением с добавлением углерода, хрома и молибдена.

Хром и молибден повышают коррозионную стойкость сплавов и улучшают их механические свойства за счет уменьшения абразивного износа и снижения энергии ошибки при штабелировании. Сплав Co-Cr-Mo, усовершенствованный сплав на основе кобальта, широко используется в атомных электростанциях, лопатках аэрокосмических двигателей и биомедицинских хирургических имплантатах. В последнем случае их используют для изготовления искусственных тазобедренных и коленных суставов ?металл-металл?. Эти сплавы Co-Cr-Mo известны своим сочетанием высоких механических характеристик, усталостной прочности, низкой ползучести, высокой стойкости к износу/коррозии и биосовместимости, но их основным свойством является коррозионная стойкость в хлоридных средах. Это свойство связано с их объемным составом (главным образом, высоким содержанием хрома) и образованием защитного поверхностного оксидного слоя (номинально Cr2O3).

Имплантаты из сплава кобальта могут быть изготовлены традиционным способом с использованием деформируемых или литых технологий. Деформируемые кобальтовые сплавы изготавливаются путем ковки материала при повышенных температурах под высоким давлением. Кроме того, в настоящее время исследуются новые методы формирования деталей из металлических порошков с помощью литья металлов под давлением (MIM). Новые области применения компонентов MIM имеют тенденцию к более компактным и сложным устройствам для минимально инвазивной хирургии, особенно к лапароскопическим инструментам для захвата тканей, разрезания и наложения швов. Такие устройства проектируются для большей свободы передвижения, что позволило увеличить количество металлических компонентов, используемых в сборке.

Компания MIM предоставила свободу проектирования для экономичного производства таких компонентов. Новой областью исследований этого процесса является производство микроразмерных компонентов, которые должны помочь соответствовать будущим медицинским критериям, поскольку детали продолжают уменьшаться в размерах для минимально инвазивной хирургии.

Впоследствии сплав ASTM F75 Co-Cr-Mo был модифицирован, чтобы сделать его кузнечным, и это достижение привело к разработке спецификации ASTM для поковок из сплава Co-28Cr-6Mo для хирургических имплантатов (F799). Сплав доступен в таких прокатных изделиях, как прутковая заготовка, которая используется либо для непосредственной обработки устройства (например, головка бедренной кости протезов тазобедренного сустава), либо для его ковки (например, цементированные стержни тазобедренного сустава). До 1994 года как прутковая заготовка, так и поковки подпадали под действие стандарта ASTM F799. Спецификация была разделена в 1994-95 годах на F799 для поковок и F1537 для прутков.

Много усилий было предпринято для улучшения механических и трибологических свойств литейных сплавов Co-Cr-Mo. Существуют сплавы Co-Cr-Mo в нескольких различных условиях, определяемых, прежде всего, их исходным составом (например, низкое или высокое содержание углерода) [2], условиями производства (например, литье или ковка) [3], последующей термической обработкой (термообработка раствором, горячее изостатное прессование или спекание) [4,5] и инженерными поверхностями путем физического и химического осаждения из газовой фазы [6].

В случае F75, производимого MIM, спекание этого сплава имеет решающее значение для получения продукта с высокими эксплуатационными характеристиками. Высокая температура спекания в процессе MIM необходима для получения высокой плотности спекания (более 95% от теоретической) и однородной микроструктуры. Некоторые из переменных, влияющих на характеристики спекания этого сплава, - это исходный размер частиц, химический состав, пористость и атмосфера спекания. [7-13].

В относительно широкой химической спецификации ASTM F75 важно отметить, что незначительные изменения в уровнях углерода могут привести к существенно отличающимся реакциям спекания и сопутствующему влиянию на плотность и механические свойства. Карбиды придают прочность и износостойкость, поглощая хром и молибден из окружающей среды в процессе затвердевания. Сплавы Co-Cr-Mo F75 для компонентов кронштейнов камер мобильных телефонов являются одним из успешных коммерческих применений MIM в электронике 3C. Появляются новые возможности для применения этого сплава в других электронных устройствах MIM.

Процессы порошковой металлургии все чаще используются для производства механических компонентов для многочисленных промышленных и потребительских применений [14-18]. При надлежащем соединении с полимерными связующими материалами эти неорганические порошки можно формовать так же, как и термопласты. Продукты, получаемые с помощью этого процесса, позволяют избежать градиента плотности, характерного для традиционного процесса прессования/агломерата. MIM чаще всего используется для изготовления деталей с небольшими размерами, сложной формой и жесткими допусками в больших объемах. Экструзия или простое прессование могут быть использованы для деталей простой формы. Производство MIM дает преимущество формовки пластмасс под давлением, но расширяет область применения многочисленных высокоэффективных металлов, сплавов и технической керамики.

Эта передовая технология приобрела популярность за последние три десятилетия как эффективный подход к производству геометрически сложных деталей почти чистой формы с точными размерами и превосходным качеством поверхности. Он может изготавливать тонкостенные детали с жесткими допусками в различных отраслях промышленности с экономичными процессами для крупномасштабного производства, таких как медицинские, автомобильные, аэрокосмические и электронные компоненты 3C [19-37].

Строгие критерии свободы геометрического дизайна, изысканность, высокая прочность, возможность крупносерийного производства, тонкая обработка поверхности, точные допуски и гибкий выбор материалов позволили MIM процветать в области электроники 3C. Электронная промышленность является основным потребителем металлических деталей, изготовленных методом литья под давлением, на долю которых приходится устойчивые и растущие мировые продажи, особенно в Азии. Соединители со сложной геометрией в настоящее время являются основными продуктами MIM. Миниатюризация электронных устройств требует меньших размеров компонентов для достижения лучшей производительности при меньших затратах. MIM имеет конкурентное преимущество для таких приложений.

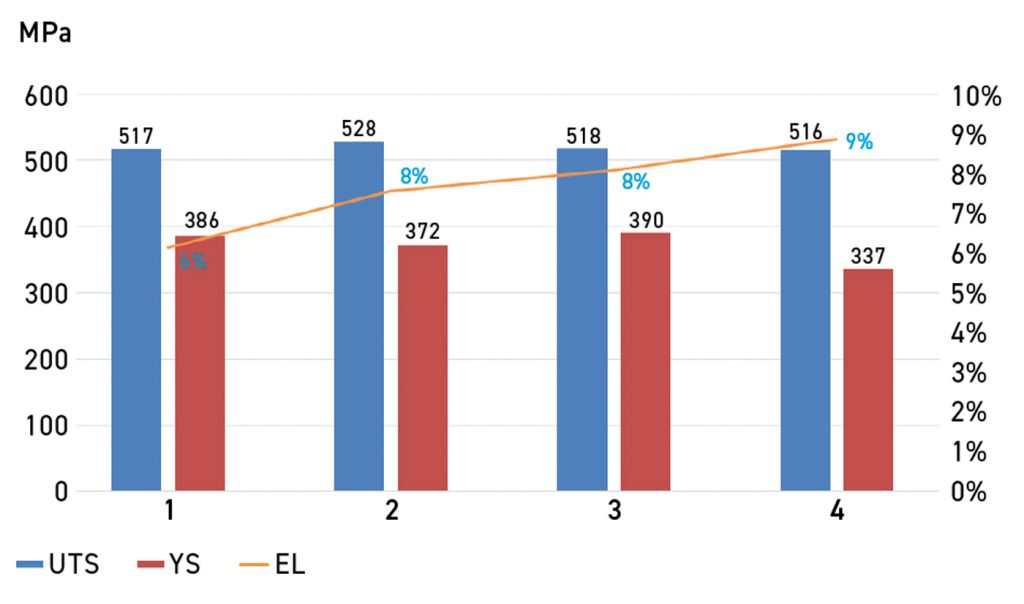

Сплавы MIM Co-Cr-Mo были получены из сырья UNEEC на основе POM и с использованием серийных серийных печей непрерывного производства UNEEC в различных атмосферных сочетаниях. Вариации в атмосферных сочетаниях приводили к различиям в механических свойствах и микроструктурах. Ни горячее изостатное прессование (HIP), ни термическая обработка после спекания не применялись.

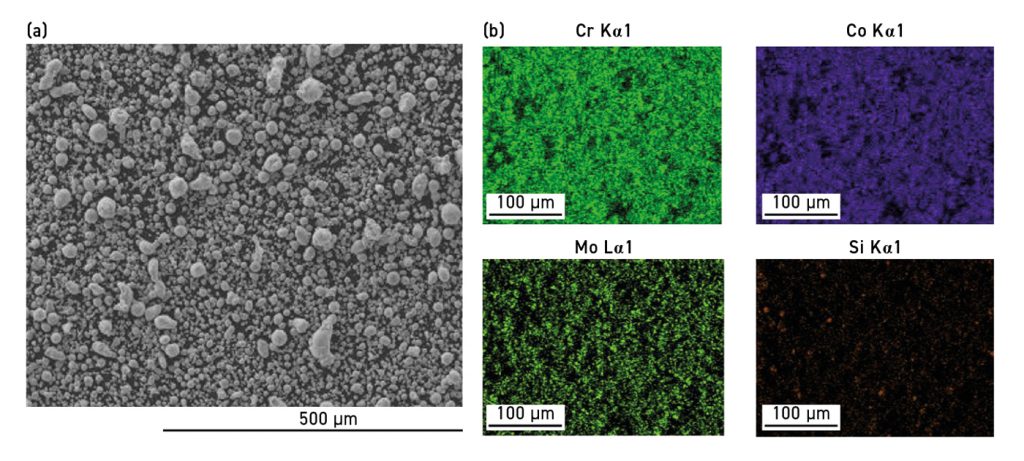

Рис.3 Порошки Mitsubishi Steel MFG AKT F-75: (а) изображение морфологии СЭМ; (b) Элементное картирование ЭЦП

Рис.3 Порошки Mitsubishi Steel MFG AKT F-75: (а) изображение морфологии СЭМ; (b) Элементное картирование ЭЦП

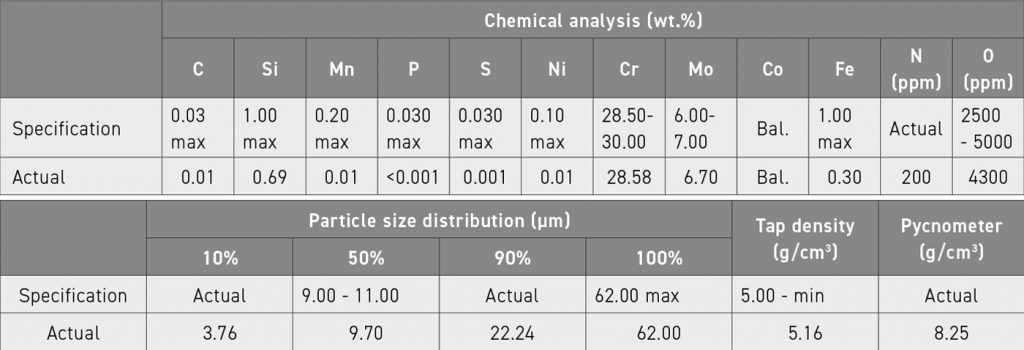

Предварительно легированные порошки Co-Cr-Mo, использованные в этом исследовании, были изготовлены компанией Mitsubishi Steel MFG с использованием запатентованной технологии распыления воды. СЭМ морфологии порошка и анализ основных элементных карт представлены на рис.3. Химический состав и гранулометрический состав порошка сведены в таблицу 1.

Таблица 1 Химический состав порошков Mitsubishi Steel MFG AKT F-75 (мас.%), гранулометрический состав и плотность

Таблица 1 Химический состав порошков Mitsubishi Steel MFG AKT F-75 (мас.%), гранулометрический состав и плотность

Сырье смешивалось с использованием запатентованной UNEEC многокомпонентной системы связующего на основе полиоксиметилена (POM) с помощью смесителя Z-Blade.

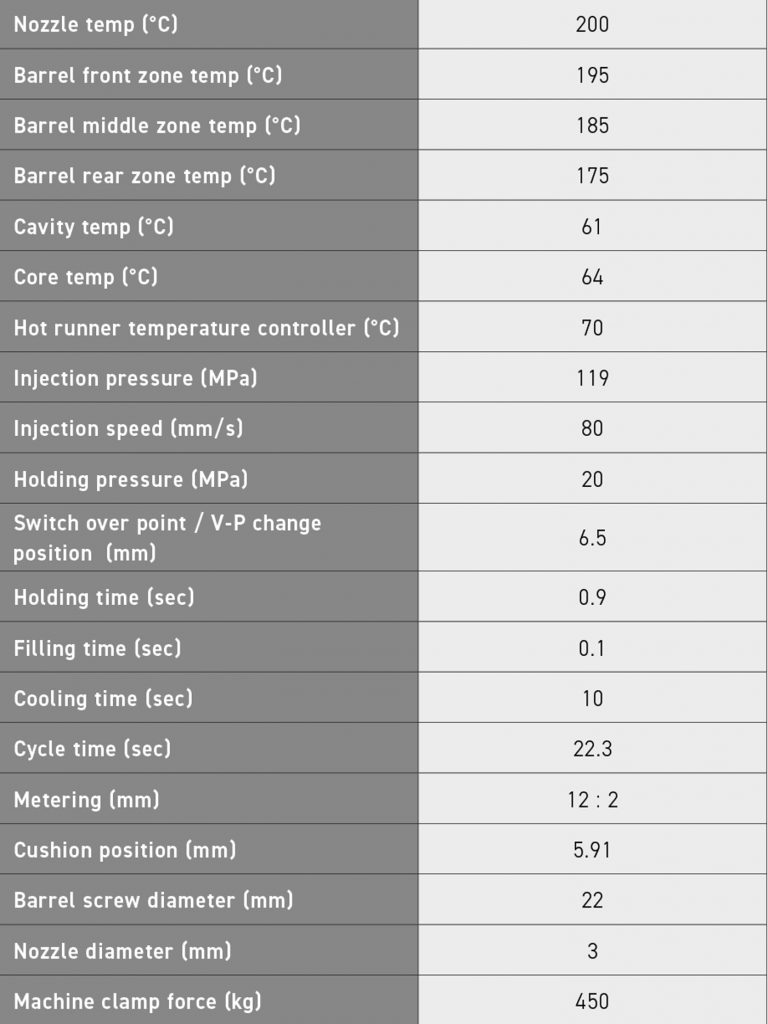

Образцы растяжимых прутков были подготовлены методом литья под давлением на машине Nissei NEX 50T, а параметры впрыска сведены в таблицу 2. Отформованные сырые детали затем подвергались процессу выжигания в печи Winteam HT-220LTZL в дымящейся азотной кислоте. В печах непрерывного действия с шагающей балкой Cremer Thermoprozessanlagen GmbH были проведены различные испытания параметров спекания.

Таблица 2 Параметры впрыска сырья F75 на основе ПОМ для растяжимого прутка зеленого компакта

Таблица 2 Параметры впрыска сырья F75 на основе ПОМ для растяжимого прутка зеленого компакта

Для морфологического исследования использовали оптический микроскоп (HM-3006, Jia Yu Apparatus Co., Ltd., Тайвань). Для идентификации кристаллической структуры использовали рентгеноструктурный метод (XRD) (D2, Bruker, Карлсруэ, Германия). Распределение элементов оценивали с помощью EPMA (JXA-8200SX, JEOL, Япония) с помощью EDS (X-MAX 50, Oxford Instruments, Великобритания). Кроме того, микроскопические изображения и фазовые исследования с более высоким разрешением были проведены с помощью Fesem (JSM-7800F Prime, JEOL, Япония) с детектором дифракции обратного рассеяния электронов (EBSD) (NordlysNano, Oxford Instruments, Великобритания).

Рис.4 Механические свойства спеченных сплавов Co-Cr-Mo на основе соотношения водород/аргон при 22:6 м3/ч расхода при 1315°C. Стандарт ASTM F75 (UTS ≥ 655 МПа; YS ≥ 455 МПа; Относительное удлинение ≥ 8%)

Рис.4 Механические свойства спеченных сплавов Co-Cr-Mo на основе соотношения водород/аргон при 22:6 м3/ч расхода при 1315°C. Стандарт ASTM F75 (UTS ≥ 655 МПа; YS ≥ 455 МПа; Относительное удлинение ≥ 8%)